曾侯乙墓一号陪葬坑出土青铜构件工艺观察

曾侯乙墓一号陪葬坑出土青铜构件工艺观察

摘要:曾侯乙墓一号陪葬坑出土了大量青铜构件,经整理研究确认为大型帷帐构件。通过对其工艺观察可知,这些构件铸造延续了传统工艺,如分范方式、连接技术等,同时推测这些构件可能为分批铸造。这些现象说明了战国时期青铜铸造生产的多样性与灵活性。

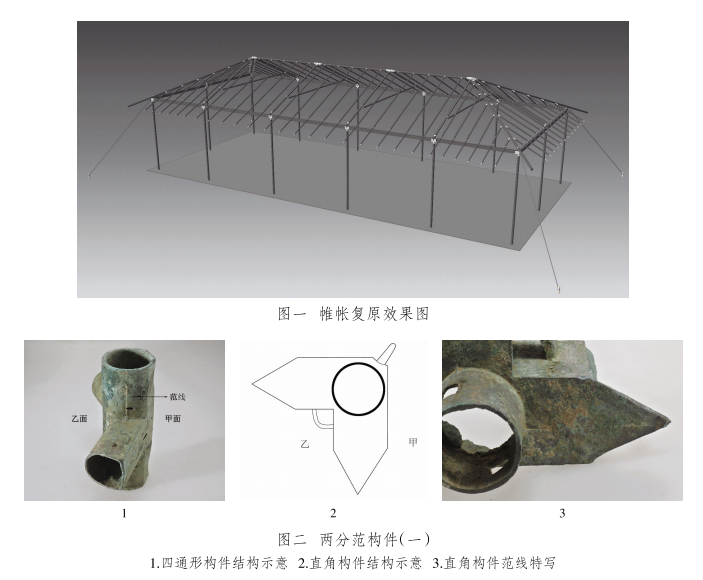

1999年在随州擂鼓墩曾侯乙墓西侧发现5座陪葬坑,其中一号陪葬坑出土467件青铜器,绝大多数为青铜构件,并可以通过与木质杆件的结合,复原拼接成一座长约10、宽4.5、高约3米的四面坡式顶的帷帐(图一)。作为青铜铸件的非主流器类,构件类器物在过去发现的较少,相关研究主要围绕构件的复原与功能展开,而对这类构件的铸造工艺观察较少。曾侯乙墓一号陪葬坑所出的青铜构件无论是从种类还是数量上来说都是前所未有的,这为构件类器物的工艺观察提供较好的样本。与青铜容器不同的是,这类构件本身结构较为复杂,相互之间的组合、装配等均有较为精良的设计,因此,在生产这批构件的过程中不仅仅要考虑器物如何成形,还要考虑在使用中的功能需求。

通过实物观察可知,在这些构件上不同程度的保留有铸造痕迹,并且同类型构件的铸造痕迹具有明显的类聚。简报中将这些构件根据器形特征、功能等分为套筒类构件、环钩搭扣类构件及铲类工具三大类。其中套筒类构件、环钩搭扣类构件是搭建帷帐的主要构件。套筒类构件顾名思义就是具有筒状结构,类似于容器类的空腔部分;而环钩搭扣类构件多为扁体,与常见的工具类器物结构相似。因此,虽然构件结构复杂多样,但在基本结构和铸造工艺上依然有迹可循。通过铸造痕迹观察,可分析构件的分范方式、铸造方式、同模等众多工艺问题。

一、分范方式

范线观察是研究分范方式最主要的依据,也是通过器物研究工艺最常见的方法。分范是范铸工艺的重要环节,分范方式会根据器物的结构特征而有所不同。这批青铜构件数量繁多,种类多样,但通过观察,可将分范方式归纳为多块范、双开范等情况。

(一)多块范

多块范是构件分范的主要方式,常见于套筒类构件及部分具有环状结构的搭扣类构件上。所谓多块范,一般来说多为2~3块外范和内芯组成,其中两分范为主,三分范则以两分范为基础,处理结构复杂的构件部分。

1.两分范

根据范线特征,可观察到两种分范情况。一种是沿构件甲、乙两面相交处可见范线(图二,1),这种外范的铸型应是与构件甲、乙两面一致,如四通形构件、直角构件、条形构件等体量较大的构件(图二)。这种分范方式所形成的两块外范型腔不同,明显与容器分范所形成若干相似外范的情况相差极大。以器物对称轴分范,范型相似,可以简化外范的制作难度,在各种器类上都有较为广泛的应用。而对于结构复杂的构件,如果沿对称轴分为相似的两组外范,则会因范型复杂而使脱范时产生问题。选择甲、乙两面进行分范,可以简化外范结构,既减少合范的失误,也使得脱范时更加方便。

两分范的另一种情况是沿器物中轴线分范。如鹤嘴形构件、柄形构件、铃形构件、盖弓帽、卯式套筒等体量较小的构件,在器物中轴往往可以观察到较为清晰的一条纵向范线(图三)。这类构件一般是单一筒形腔体,体量较小,采用中轴分范,制范简单、脱范方便。

三分范的情况较少,见于少量局部结构复杂的构件,如三通形构件、象首形构件等。三分范是在两分范的基础上使用。三通形构件与四通形构件结构极为相似,因此基本的分范方式一致;而三通形构件一端封闭,因此设计有独立范块(图四,1),成为三分范。

一部分象首形构件也有三分范的现象。象首形构件数量较多,体量有大小,结构上属于套筒类构件,上述两分范的两种情况在实际观察中均有发现。象首形构件较为特殊的是在一端有弯钩,并且弯钩尖端延伸较长,在型腔上也会延伸较深,不利于脱范;在一些象首形构件的弯钩与器体相连处往往可见清晰的范线(图四,2),即在弯钩处设计一块独立范,以方便脱范。

3.复合范

复合范一般在体量较大、附属有钩状结构的构件上使用,如三通形构件的弯钩、条形构件上的L形卡钩和兽首形弯钩等。这类构件的主体部分是以两分范为基础,在附件部分则使用独立范与构件外范结合,合范后一次性浇铸而成。三通形构件甲、乙两侧之间可见范线,是套筒类构件常见的分范方式。三通形构件一端有弯钩结构,位于外范一与外范二合范线的一侧;弯钩的中脊也可见一条清晰的范线,弯钩与主体连接部位则多出一条短范线(图四,1)。这样的范线特征说明,弯钩处为独立的对开范,这组独立范嵌入到主体构件的外范中(外范二),两组范拼合后浇铸铜液,因此在构件主体上留下内嵌范与外范合范痕迹。

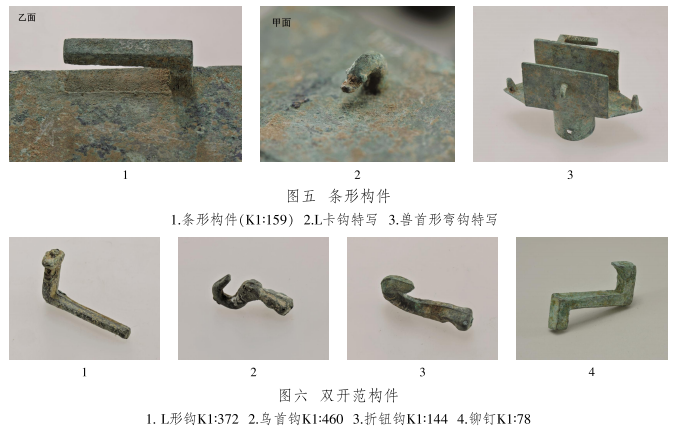

条形构件(图五,3)的乙面有L形卡钩,卡钩所对应的口部可见由范线形成的长条形区域(图五,1),该区域略大于L形卡钩的投影面积;与上述三通形构件弯钩形成同理,这组由范线形成的长方形区域,是由卡钩的范和条形构件外范结合后浑铸形成。另外,条形构件甲面有兽首形弯钩,沿弯钩中轴可见范线,但与弯钩结合的构件平面上不见该范线延伸,也没有其他合范的痕迹(图五,2),推测该弯钩与器身主体也是采用复合范的方式浇铸,可能在浇铸完成后对器物打磨使得范线不明显。

在过去的观察中,复合范的使用往往是在较为复杂的容器铸造中出现。特别是晚商青铜容器,多装饰有浮雕,通过复合范的方式使得浮雕效果明显并与器体浑然一体。而东周时期,在处理附件时往往采用分铸、焊接的方式来降低分范的难度。显然作为实用的构件,焊接方式无法满足功能要求,通过设置复合范可以使附件与主体连接牢固,应对在使用过程中各种力量的作用。

双开范是由两块范直接合范形成铸型,没有内芯,因而器物为实心,没有类似容器的腔体。一般工具、兵器等器类采用这种分范方式。而在这批青铜构件中,环钩搭扣类构件往往使用这种方式。

观察这类构件的范线,可知双开范又分为两种情况:一种是范线位于器物中部,如环形钮、L形钩、鸟首钩、折钮钩等(图六,1~3),显然在双开的两块范内侧均有凹陷的型腔,合范后范缝痕迹则留在器物中部,可称为“对开范”。另一种是范线沿构件一侧的边缘分布,在两块范中,一块范内侧有凹陷的型腔,另一块范为平面,合范后范缝则留在器物边缘,可称为“单开范”,大部分铆钉采用这种方式(图六,4)。双开范方式分型较为简单,适用于大批量重复性的器物铸造。

二、铸造方式

从上述分范方式可知,虽然构件结构复杂多样,但通过相对简单的分范方式,绝大多数构件可以通过一次浇铸而形成。这种浑铸的方式在构件使用过程中可较好的承受整体结构的力量。然而在一些结构较为复杂的构件上,还可以观察到浑铸之外的其他铸造现象,如先铸、使用泥芯撑等情况。作为古代手工铸件,在少量构件上还保留有铸造缺陷等特殊现象。

(一)先铸

先铸在古代青铜器中是处理附件连接问题的常见方式之一。基本过程是将已成型的青铜附件嵌入器物主体的外范中,之后再浇铸器物主体部分;脱范后附件则与主体部分连接为一体。在连接过程中铜液会先后两次成型,因此一些器物上保留有这种迹象。在这批构件中,如直角构件弯钩的处理,以及铃形构件环形钮和铃体的连接上可观察到这种现象。

直角构件的转角处连接一弯钩,弯钩在出土时已松动,却未完全与主体部分脱落,说明弯钩与主体部分不是浑铸(图七,1)。沿弯钩中轴线可见清晰的范线,可知弯钩由对开范铸造而成;在构件主体内侧铸接弯钩处,可见弯钩根部被主体部分包裹,并且没有其他焊料(图七,2)。这种现象说明,弯钩与主体之间采用铸接的方式连接,弯钩部分先形成,放入主体外范中,之后浇铸主体部分铜液时,弯钩根部被包裹。

铃形构件的结构较为特殊,铃体和一端的环形钮相互套接,两部分可以灵活摆动,很明显是分铸套接。铃形构件的环形钮侧面可见范线,是对开范的方式合范后浇铸形成。铃体沿中轴线可见范线,因此铃体铸型是由两分范合范后形成;在铃体上与环形钮套接的半环中部,则不见中轴范线的延伸,而是被纵向范线所打断(图七,3)。这种特殊范线的形成,是由于环形钮先成型,然后放置在铃体的外范中,为了实现两部分的灵活套接,在外范中填补范土包裹环形钮;浇铸完成后,填补部分与外范之间的拼合痕迹就保留在铃体的半环上。

(二)泥芯撑的使用

在合范时,将泥芯撑放置在外范和内芯之间,用于保持铸型,从而使得浇铸后的器物保持厚薄一致的器壁。但使用泥芯撑,脱范后器物上会留有凹坑或是穿孔,一定程度上影响器物的使用与美观,因而多在耳、足等位置较为隐蔽的地方使用。

泥芯撑的使用在四通形构件、三通形构件、卯式套筒等体量较大的套筒类构件上有较为明显的痕迹。这类构件铸造一般由外范和内芯合范形成铸型,为了得到规整的型腔,用泥芯撑来辅助。泥芯撑的分布较有规律,如四通形构件和三通形构件的基本结构相似,因此,在这两种构件的中部及两侧靠近中脊处往往可见长方形的小穿孔(图八,1;图九,1);器物中部往往是内外范着力点最为单薄的部位,设置泥芯撑可加强着力。这种位置固定、形状一致的穿孔往往是使用泥芯撑所致。在卯式套筒一端的口部可见等距分布的三个穿孔(图八,2),该端口是与其他构件套接的部位,使用泥芯撑更利于端口精准成型,便于与其他构件套接。构件铸造重点在于本身结构形状规整以达到构件之间的适配,泥芯撑的使用恰恰利于规范成型。另外,并不是所有套筒类构件都设计使用泥芯撑,如盖弓帽、铃形构件等器体较小,并且往往一端封闭,另一端在距离口部不远处有销孔设计,可以较好的控制铸型,因此不使用泥芯撑。

(三)铸造缺陷

构件作为青铜制品延续了传统的铸造工艺,但也不可避免的在铸造过程中产生缺陷。较为常见的缺陷多是因浇铸时温度不够造成的充型不足,或是排气不畅造成的缩孔。这些偶然现象在个别构件上有所体现。

三通形构件(K1∶448)乙面中央可见一处约0.3厘米的长方形穿孔,是浇铸时使用泥芯撑所致,但在穿孔附近有S形接缝,保留了铜液流动交汇的痕迹,这种现象的产生应是在浇铸过程中铜液温度降低形成(图九,1)。缩孔常常在体量较小的套筒类构件上发现。如小象首形构件(K1∶435),器身多处可见穿孔,这件也是同类器物中铸造最为粗糙的一件(图九,2)。鹤嘴形构件(K1∶410)器体上也可见除销孔之外的不规则形缩孔(图九,3)。从这些缺陷来看,虽然构件在铸造、使用等过程中显现出较为精良的设计理念,但在不影响使用功能的前提下,在铸造操作中依然存在小小的瑕疵。

三、同模

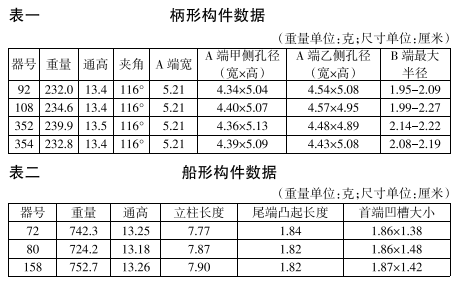

同型构件在结构中起着相同的作用,同型的一致性越强,就越能促使整体结构稳定而和谐,这也是现代工艺不断追求精密的原因之一。对于古代手工业生产,用同模来翻制范型,可使铸型一致,从而来达到构件一致性的效果。而这种同模制范的工艺在青铜成品上较难观察到,特别是对于一些结构相对简单的构件,可观察的信息更少。而从某些细节观察,柄形构件和船形构件在制作过程中有极大的可能采用同模的工艺。

(一)柄形构件

柄形构件共有4件(图一〇,1),从重量上来看,最大值与最小值之间差7.9克,再从各部分尺寸的测量来看,差值几乎在0.1~0.01厘米之间,这在其他种类构件中极其少见(表一),对于手工艺阶段的青铜制品来说,这种差距也实属罕见。另外,从构件乙面的合范痕迹来看,4件范线均偏向一侧,并在中部出现相似的梭形凹坑(图一〇,2)。这种瑕疵的重复出现,极有可能是瑕疵出在模上,因此同模制作的器物上均有保留。

(二)船形构件

船形构件共有3件(图一一,1)。首先需要说明的是,3件构件的凹孔内均残留有焊料,其中一件(K1∶80)立柱一端略有缺损,因此,这3件器物在重量上差异性较大。从构件部分尺寸数据的对比中发现,差值也在0.1~0.01厘米之间(表二)。另外,观察底板的一端有略微的倾斜,这样的瑕疵在3件中几乎一致(图一一,2)。因此,与柄形构件类似,这3件船形构件也存在同模铸造的可能。

四、分批铸造

从分范方式、铸造方式等工艺观察可知,这批青铜构件依然遵循着传统的范铸工艺特征,并且根据器物的结构及功能特性灵活使用了多种分范方式及铸造方法。一般来说,同类器物一般采用相同的分范、铸造方式,但对于数量较多的同类构件,常常会出现不同的分范情况,如象首形构件、环形钮、“J”形钩、扳指形构件、铆钉等。相同器类中有不同的分范现象,其原因可能是分不同批次铸造,或者因缺损等问题而后补。

(一)象首形构件

象首形构件根据大小可以分为两型,其中个体较大的有2件(简报中称为A型),均由上文所述的三分范方式合铸而成。而个体较小的象首形构件(简报中称为B型)共有28件,有两分范和三分范两种分范方式。三分范的方式与大象首形构件一致,在弯钩处设计独立外范(图一二,1、2)。两分范的方式则是沿器身中轴分范,在弯钩处则沿弯钩曲线延续中轴范线(图一二,3)。在28件小象首形构件中,两种分范方式使用情况不同。

小象首形构件根据弯钩方向不同,可分为两组:弯钩向左13件(图一二,1),向右15件(图一二,2、3)。结合范线观察可知,13件左向弯钩的小象首形构件均为三分范;而右向弯钩的小象首形构件中有6件为三分范,9件为两分范。进一步观察发现,两分范的构件往往比三分范的构件粗糙,常见缩孔等铸造缺陷(图九,2)。综上推测,小象首形构件,根据弯钩方向以及分范方式,存在3组生产批次,具体为6件右向、三分范构件,9件右向、两分范构件,13件左向、三分范构件。

(二)环形钮

环形钮共有28件,范线均在侧边中部,说明铸型为对开分范而成。环形钮一端有榫柄,通过观察榫柄形状可明显分为三组:第一组,棒形7件,柄较长,末端略大于近端,榫柄的一面粗糙多有残留物,可能是浇口的位置(图一三,1)。第二组,凸字形5件,末端膨大为凸字形,榫柄较细的部位两侧范线较宽,推测为浇口(图一三,2)。第三组,T形16件,与凸形类似,不同的是末端较窄,像倒立的“T”形,且在末端都有明显的浇口(图一三,3)。三组环形钮内部具有较高的一致性,这种一致性在制作范时就已存在。推测环形钮可能分为三个批次生产,每次所使用的铸型稍有区别。

(三)“J”形钩

(四)扳指形构件

(五)铆钉

铆钉共有34件,可分为3类7型。上文在分析分范方式时已指出,铆钉类器物采用双开范的方式。这类器物结构最符合青铜工具类的结构特征:扁平状,结构简单而有一定厚度。其中绝大多数的铆钉采用单开范的方式铸造(图一六,1)。另外,仅有4件工字形铆钉的范线位于器体侧边中部(图一六,2),采用对开分范的方式;从铆钉(K1∶120)来看,对开分范的方式容易产生错范。这4件工字形铆钉显然与其他铆钉不同批次。

从上述几类构件分析可知,结构较简单、数量较多的构件中会出现同类器物采用不同分范方式铸造的现象。不同的分范方式指向的是不同的制范方法,一般来说,即便是手工业生产,统一的制作方式符合生产习惯,也有利于提高生产效率。不同的分范方式,可能指向不同的生产习惯,或者不同的生产批次,批次之间的间隔时间可长可短。造成这种现象的原因可能是不同匠人的习惯,也可能是不同作坊的生产,或是缺失补救造成的差异等。总之,对于几百件的实用青铜构件的生产,从设计到使用必然需要较长的过程,分批铸造可能就是这个过程的体现。

综上所述,青铜构件生产继承了传统的铸造工艺,在较为固定成熟的工艺技术前提下,灵活运用各种分范、铸造、连接等方式来生产;个体构件的生产体现了成熟的铸造工艺。另外,这批构件的特殊之处还在于具有实用 性,作为帷帐搭建的关键,在使用过程中需要穿插、套接等操作,并且在整体结构中发挥稳定的作用。构件的功能性就要求在个体生产中有较为精准的尺寸设计、良好的应力设计等,这就需要更加复杂的生产配合。从已有发现来看,较完整的帷帐构件多出现在等级较高的贵族墓葬或陪葬中,从使用者身份来说,构件铸造势必需要更高的组织生产。

青铜礼器通过器形、纹饰等外在审美来传达礼制的内容,因而在工艺技术上追求审美的和谐。而随着战国时期以青铜容器为核心的礼制衰落,礼器铸造也趋向简化,往往将一件容器分成若干部件批量生产,再通过焊接组合为整器。这种生产过程一方面提高了生产效率,另一方面也降低了容器的精美水准,失去原有的实际功能与象征意义。随着战国时期青铜礼器的衰落,青铜实用器的制作则日渐精良。本文所分析的青铜构件则充分证明,该时期青铜铸造工艺在技术上更加成熟与灵活,青铜器生产需求更加多样化,对传统礼器生产则简化工艺满足需求,对高级实用品则多种技术结合,制作精良。

微信二维码

微信二维码